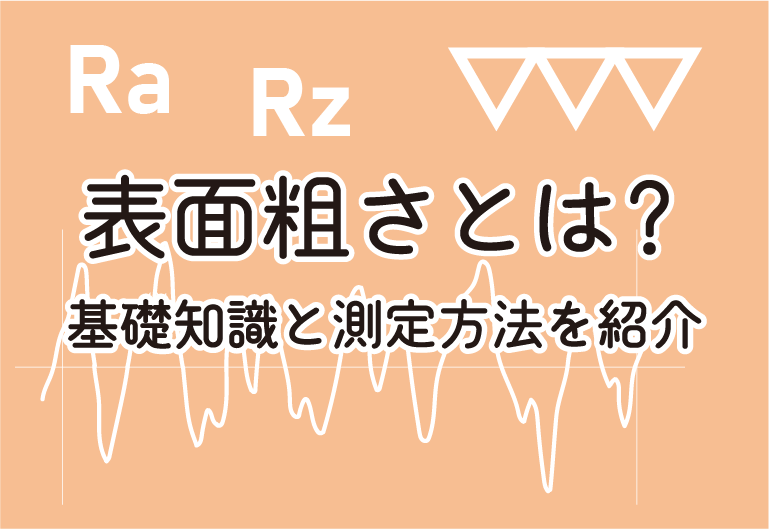

表面粗さとは?基礎知識と測定方法を紹介

表面粗さは、物体の表面の凹凸の度合いを示す指標であり、部品の性能や寿命に大きな影響を与えることがあるため、製造業や工学の分野で非常に重要な概念です。今回は表面粗さの基本的な概念とその重要性についてみていきましょう。

表面粗さの基本

表面粗さ(ひょうめんあらさ)とは、機械加工をした表面の微細な凹凸を評価するための指標です。いくつかの異なる測定方法があり、代表的なものでは以下のようなものがあります。

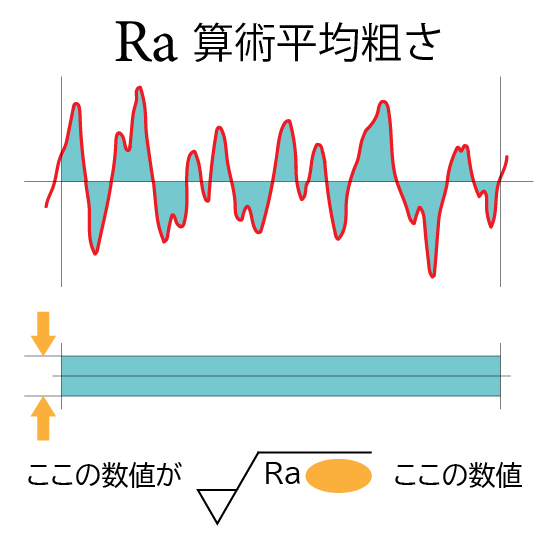

Ra(算術平均粗さ)

表面の凹凸の平均値を示します。最も一般的に使用される指標です。

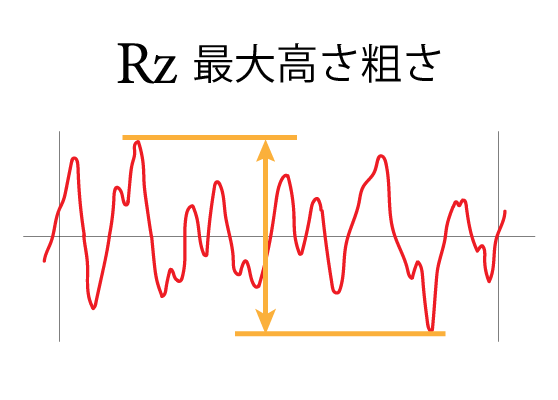

Rz(最大高さ粗さ)

表面の最高点と最低点の差を示します。

表面粗さ記号の変遷

表面粗さは、以前まで三角記号で表されていましたが、2度の改正を経て、現在の数値で表記する形になりました。古い図面や現在でも三角記号が使われている図面があるので注意が必要です。

| 三角記号(1992年以前) | 旧JIS記号 | 現JIS記号(2002年以降) | |

| 精密仕上げ |  |

|

|

| 上仕上げ |  |

|

|

| 並仕上げ |  |

|

|

| 荒仕上げ |  |

|

|

| 除去加工なし |  |

|

表面粗さの加工方法

表面粗さを管理・改善するためには、さまざまな加工方法があります。代表的なものを紹介します。

研削加工

▶ 研削

砥石を使用して表面を削る方法です。高精度な仕上げが可能で、硬い材料にも適用できます。

▶ ラッピング

研磨剤を含んだ液体を使用して、表面を滑らかにする方法です。非常に細かい仕上げが可能です。

研削加工に関するコラムはこちら

研磨加工

▶ バフ研磨

バフと呼ばれる柔らかい布やフェルトを使用して、表面を磨く方法です。光沢のある仕上げが得られます。

▶ 電解研磨

電解液中で電流を流し、表面を化学的に溶解して滑らかにする方法です。複雑な形状の部品にも適用できます。

研磨加工に関するコラムはこちら

機械加工

▶ 旋盤加工

旋盤を使用して回転する部品の表面を削る方法です。精密な円筒形状の部品に適しています。

▶ フライス加工

フライス盤を使用して平面や溝を加工する方法です。多様な形状の部品に対応できます。

機械加工に関するコラムはこちら

表面粗さの測定方法

表面粗さの測定方法の一つとして、「アラサ標準片」と比較する方法があります。

予め加工方法毎に基準を満たして製作されている表面粗さ標準片と現品を視覚、触覚にて比較して判断します。

また詳細な数値の確認が必要な場合は、接触式測定と非接触式測定の二つの方法で測定されます。接触式測定では、触針を表面に接触させて測定しますが、試料の表面に微細な傷をつける可能性があります。一方、非接触式測定では、光やレーザーを使用して表面を測定するため、対象を傷つけることなく高速で測定できます。

エージェンシーアシストでは、接触式測定と非接触式測定のどちらも対応が可能です。計測対象物に合わせて、測定が可能ですのでお気軽にお問合せください。

(接触式)評価型表面粗さ測定機

評価型表面粗さ測定機は、加工品の表面に触針を当ててなぞり、その際の起伏(凹凸)をデータ化し測定します。接触式の測定は明瞭な形状波形が得られる点がメリットです。外観、光沢、摩擦力、密着性、接着性、気密性など美観だけでなく機械効率を管理するために必要な測定です。

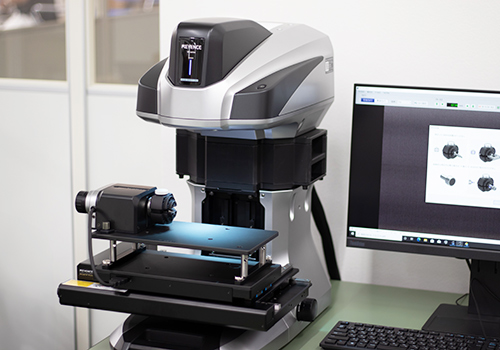

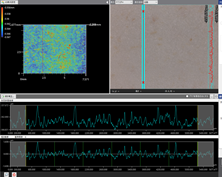

(非接触式)ワンショット3D形状測定機

ワンショット3D形状測定機は、面全体を0.1µmの分解能で捉え、最速1秒で形状・うねり・粗さを測り、 電動回転ユニットを使用することで、横面も裏面も測定可能。さらに、光沢や反射に強く、多彩な素材を測定可能です。試作品解析や工程内検査などあらゆる測定業務を効率的に行うことができます。

おわりに

表面粗さの基礎知識を紹介しました。表面粗さは以下のように製品の性能や寿命に影響を与えるため、非常に重要な概念です。

摩擦と摩耗: 表面が粗いと摩擦が増え、摩耗が早く進む可能性があります。これにより、部品の寿命が短くなることがあります。

密封性: 表面が滑らかであるほど、密封性が高くなります。例えば、エンジンのシリンダーやバルブの密封性は、表面粗さに大きく依存します。

美観: 製品の見た目にも影響を与えます。特に消費者向け製品では、表面の滑らかさが製品の品質感を左右します。

株式会社エージェンシーアシストでは、今回紹介した測定器は全て品質管理センターに備えており、経験豊富な検査員が表面粗さを含む形状測定にも対応しております。

最新記事

人気記事