マシニング加工とは│マシニングセンタの種類や特徴を解説

近年、製造現場では工作機械の自動化が進んでいます。過去のコラム「NC工作機械とは?特徴をメリット・デメリットに分けて解説」では、数値制御しながら加工を行うNC工作機械についてご紹介しました。

工作機械技術の発展と共に、製造現場では人手不足の解消や生産性の向上を目的に多数の機能を兼ね備える「マシニングセンタ」の普及が進んでいます。

今回の記事では、マシニング加工についてご説明します。

マシニング加工とは

マシニング加工とは、NC工作機械「マシニングセンタ」を使用し、材料を切削する機械加工です。

日本工業規格(JIS)では、マシニングセンタ(Machining Center)について「主として回転工具を使用し、フライス削り、中ぐり、穴あけ及びねじ立てを含む複数の切削加工ができ、かつ、加工プログラムに従って工具を自動交換できる数値制御工作機械」と定義しています。

フライス加工と同様に、主に切削工具が回転し、固定されている材料に押し当て加工を行います。

マシニングセンタの大きな特徴のひとつとして、「自動工具交換装置/ATC(Automatic Tool Changer)」が付いていることが挙げられます。

自動工具交換装置/ATCとは

マシニングセンタについている「自動工具交換装置/ATC」は、一連の加工作業で必要な切削工具を事前にツールマガジンにセットしておき、加工時には機械がプログラムに応じて工具を自動交換します。

従来は加工手順によって、作業員が工具を取り替える必要がありましたが、複数の工具をセットしておくことができるので、交換の手間を省き、生産性の向上に貢献します。

マシニングセンタで自動加工する際は、材質特徴を理解し、切削条件に合った設定をする必要があります。

難削材として有名なステンレスは、熱伝導率が低く放熱性に劣るため、切削加工時には発生する熱が逃げにくく、工具刃先に負担がかかります。

また、加工することで硬さが増す加工硬化性もあるため、工具寿命が短くなります。

(ステンレスについての特徴などは、こちら ステンレスの基礎知識│なぜ錆びない?なぜ磁石に引っ付かない? をご覧ください。)

そのような難削材であるステンレスを正面フライスなどで加工する際、チップと呼ばれる刃物部分に熱がこもります。

ドリルやエンドミルと比べて、チップは小さいため、熱を逃がすことができません。

そこに、冷却性に優れる水溶性切削油剤を使用してしまうと、刃物部分が急冷され温度差によって刃物が欠けてしまうことがあります。

加工手順によって使い分けが必要ですが、ステンレスの加工には、切り屑を風で飛ばすエアーや冷却度が低く潤滑性に優れる不水溶性切削油剤を用いることが推奨されています。

NCフライスとマシニングセンタ(MC)の違い

数値制御によってフライス加工を行うNCフライスとマシニングセンタ(MC)の違いは、自動工具交換装置の有無です。

基本的に、自動工具交換装置が付いているものを「マシニングセンタ」と呼びます。

この自動工具交換装置が付いており、旋削加工だけに限らずフライス削りもできるよう複合化したNC工作機械は「ターニングセンタ」と呼びます。

フライス加工・旋盤加工など機械加工の種類についてはこちら 機械加工の基礎知識|加工方法や工作機械の種類を解説 をご覧ください。

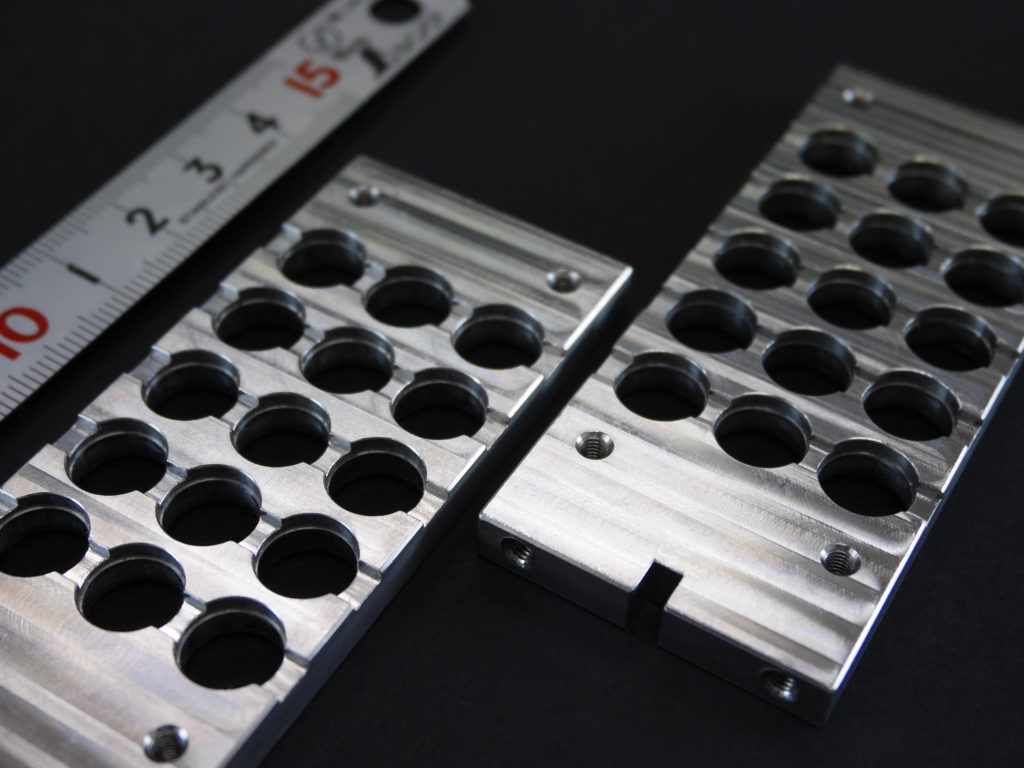

エージェンシーアシスト ステンレス加工実績(SUS430/搬送用パレット/マシニング加工)

マシニングセンタの種類と特徴

ここでは、マシニングセンタの種類ごとに特徴を説明します。

立形マシニングセンタ

切削工具を取り付ける回転軸(主軸)が垂直方向に付いており、加工物を上から加工するマシニングセンタです。

回転軸がX軸(縦)、Y軸(横)、Z軸(高さ)に動き、加工の様子を上から見ながら加工できます。

コンパクトな造りになっており、横形と比べると設置面積を小さく抑えられるので、導入しやすく最も普及されているマシニングセンタです。

しかし、切り屑を排出しづらいため、チッピングによる刃物の摩耗が発生したりすることから、大量生産には向かず、多品種少量生産に向いています。

横形マシニングセンタ

切削工具を取り付ける回転軸(主軸)が地面に対して水平方向に付いているマシニングセンタです。

立形と同じくX軸(縦)、Y軸(横)、Z軸(高さ)に動きますが、加工物を横から削るため、切り屑の排出性に優れています。

また、自動で部品の搬送作業を行うパレットチェンジャーを設置できるため、長時間の連続稼働が可能となり、量産に向いています。

門形マシニングセンタ

正面から見たときに、機械が門の形をしているマシニングセンタです。

材料を置くテーブルが広く長く、主に重量物や大型の製品を加工する際に用いられます。

5軸マシニングセンタ

直線軸であるX軸、Y軸、Z軸に加えて、2方向の回転軸を有するマシニングセンタです。

3軸だけでは、作業員が加工物を手動で回転させる必要がありますが、5軸では材料の設置作業が1度で済むため、付け替えによる精度のバラつきを防ぎます。

複雑な形状の加工が可能になりますが、制御する部分が増えるため、高度なプログラミング知識が必要となります。

マシニング加工の手順

1.プログラムの作成・転送

図面を基に、数値制御データ(NCデータ)を作成します。加工形状だけではなく、削る方向や刃物を動かす速度、回転数など細かくプログラムを設定する必要があります。そして、作成したプログラムをマシニングセンタに転送します。

2.材料のセット

取り付け治具などを使って、加工する材料をマシニングセンタにセットします。そして、基準点やXYZ軸との位置合わせ、工具の計測や試運転などを行います。

3.加工

まず材料の表面を大まかに削り出す荒加工を行います。そのあと、中仕上げ加工、仕上げ加工と手順を踏んで加工していきます。

基本的に切削油を噴霧し、切削部分の摩擦熱を冷却しながら加工していきます。切削油には、冷却のほかに切り屑の排出を手助けする役割があります。

まとめ

今回の記事では、マシニング加工を行うマシニングセンタの特徴と種類を詳しくご紹介しました。

自動で工具を交換し、複数の加工を行える「マシニングセンタ」は製造現場で広く普及しています。しかし、設備導入には高い費用がかかることもあり、加工条件や数量に見合ったマシニングセンタを選ぶ必要があります。また、NCプログラムや材質ごとの切削条件などの幅広い知識も必要になります。

マシニング加工部品の手配先をお探しの場合や業務の効率化を図りたい方は、多品種の機械加工部品が一括手配できる「エージェンシーアシスト」にぜひご相談ください。

エージェンシーアシストのマシニング加工/フライス加工の加工実績はこちら

鉄・アルミ・ステンレスの加工実績を多数ご紹介しています。

エージェンシーアシストは、材料の手配から加工、表面処理まで含めて一社購買で調達します。

部品1個からの多品種小ロットで対応が可能です。

さらに、社内の品質管理部門で検査済みの製品をお届けします。

お見積り無料!お気軽にご相談ください。

最新記事

人気記事